Comment optimiser la vitesse de rotation et la précision des plates-formes rotatives creuses pour les applications à haute précision?

2025.04.18

2025.04.18

Actualités de l'industrie

Actualités de l'industrie

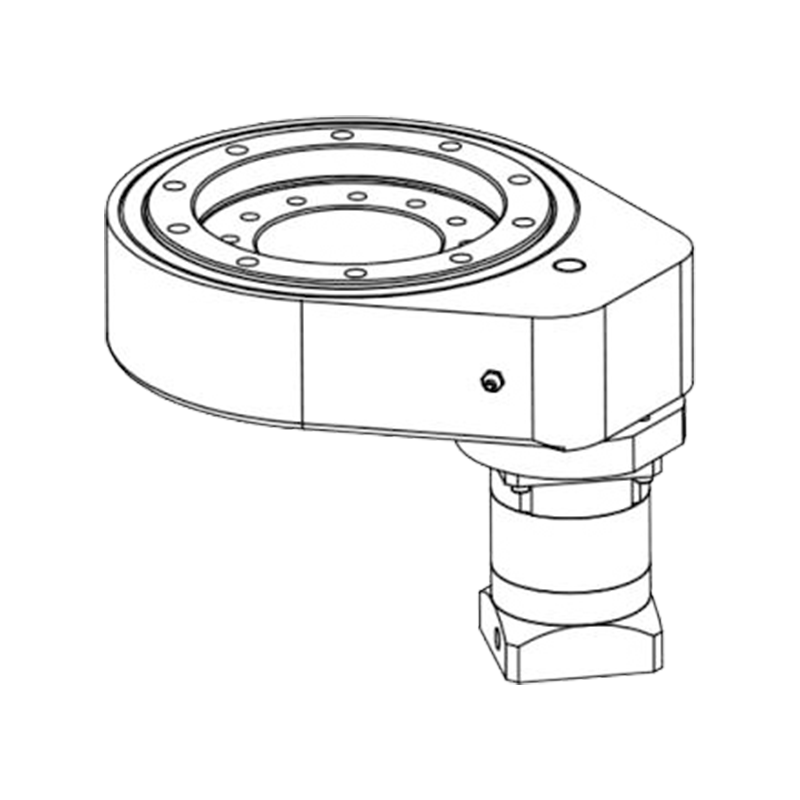

Optimisation de la vitesse de rotation et de la précision de plates-formes rotatives creuses Pour les applications à haute précision, nécessite une attention à plusieurs facteurs de conception et d'ingénierie. Voici comment vous pouvez réaliser cette optimisation:

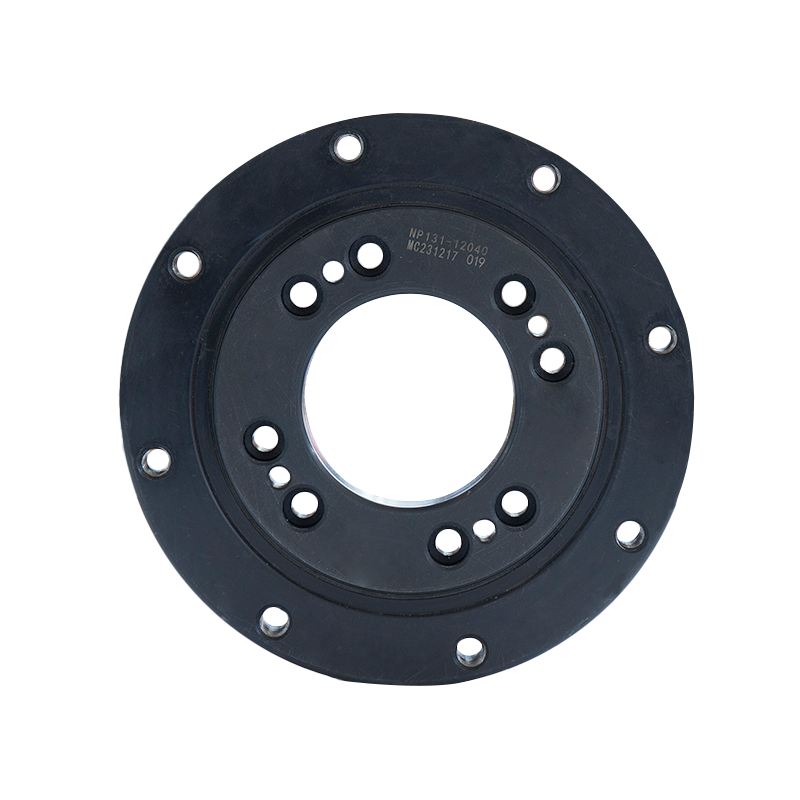

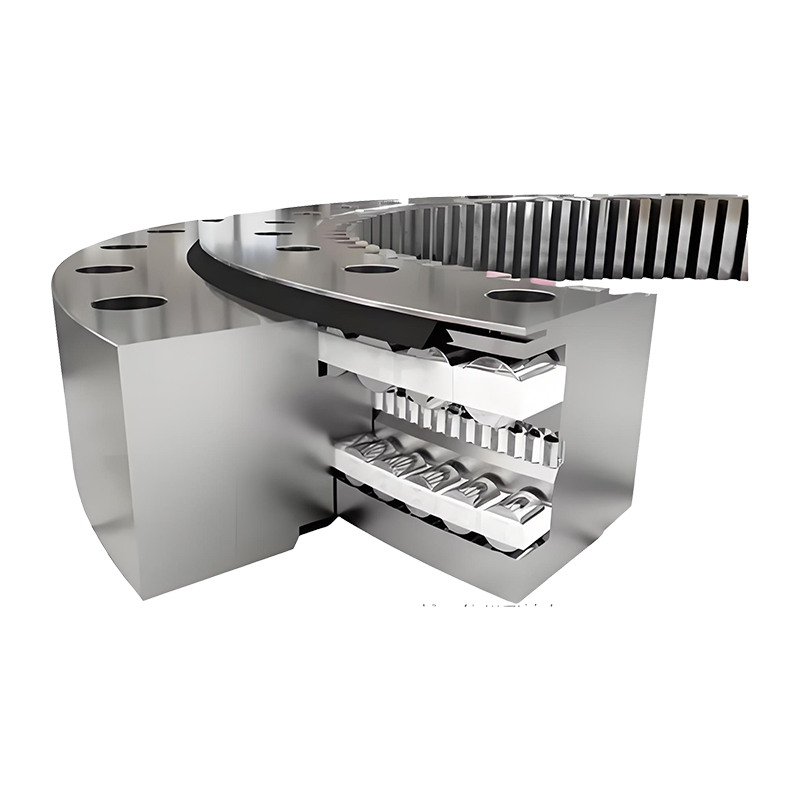

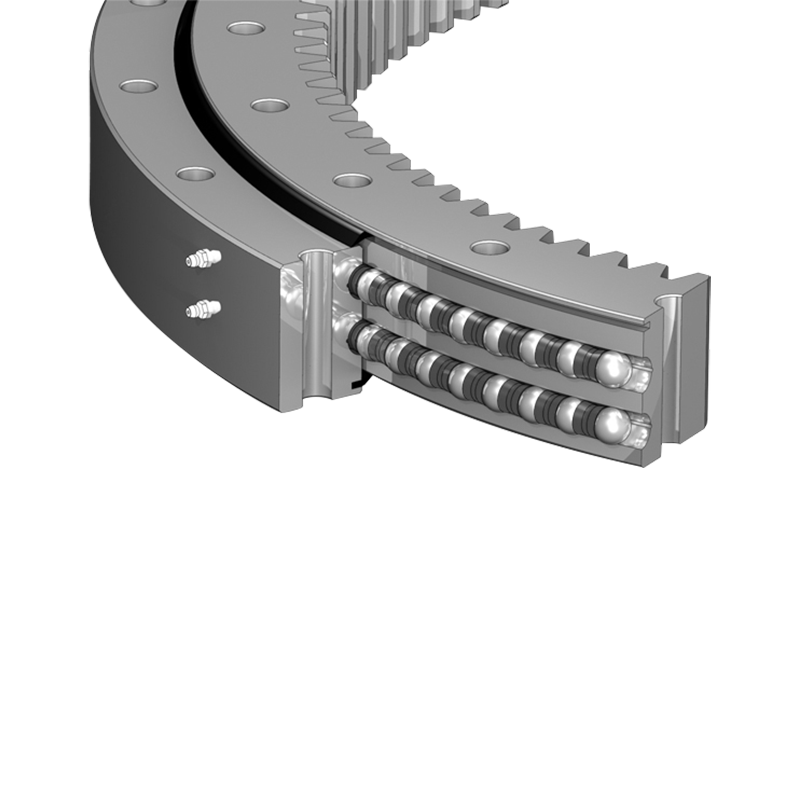

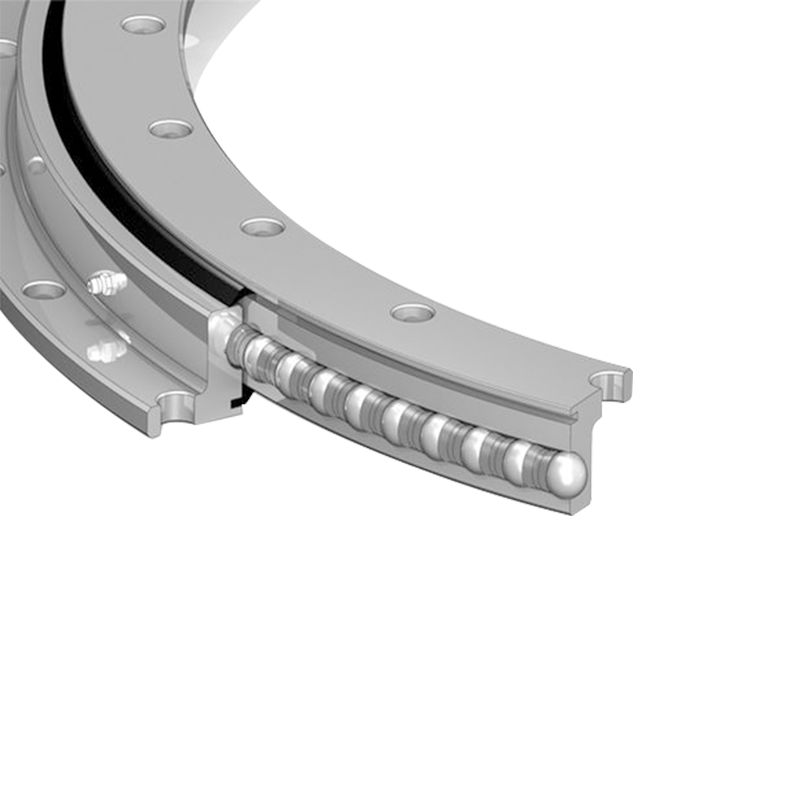

1. Roulements de précision

-

Roulements de haute qualité: Le choix des roulements de précision est crucial pour minimiser le frottement et assurer une rotation fluide. Les roulements en céramique ou hybride, fabriqués à partir d'une combinaison de céramique et d'acier, offrent une précision supérieure, une usure réduite et des capacités de vitesse plus élevées par rapport aux roulements métalliques traditionnels.

-

Roulements de précharge: L'application de la précharge aux roulements peut minimiser le jeu axial et améliorer la stabilité de la plate-forme. Cela aide également à réaliser des mouvements plus précis, en particulier à des vitesses de rotation plus élevées.

2. Systèmes d'entraînement

-

Servomoteurs: Pour les applications nécessitant une haute précision, l'utilisation de servomoteurs ou de moteurs pas à pas peut fournir un contrôle plus précis de la vitesse et du positionnement de rotation. Ces moteurs sont capables d'ajustements fins et de vitesses de rotation cohérentes, qui sont essentielles dans les tâches de haute précision.

-

Systèmes de contrôle en boucle fermée: Un système de commande en boucle fermée qui surveille et ajuste en continu la vitesse du moteur peut maintenir la vitesse de rotation souhaitée même sous des charges variables. Cela garantit une précision cohérente tout au long de l'opération de la plate-forme.

-

Systèmes de boîte de vitesses ou de réduction: Si la plate-forme rotative doit tourner à des vitesses plus lentes mais qu'avec un couple élevé et une précision, l'intégration d'une boîte de vitesses avec des rapports de réduction appropriés peut permettre un contrôle fin sur la vitesse de rotation et la précision de position.

3. Rétroaction et capteurs

-

Encodeurs: Les encodeurs optiques ou magnétiques haute résolution fournissent une rétroaction sur la position et la vitesse de la plate-forme rotative, permettant des ajustements en temps réel pour maintenir la précision. Ces encodeurs peuvent détecter des changements infimes de position et de vitesse, permettant un réglage fin des performances de la plate-forme.

-

Transformateur différentiel variable linéaire (LVDT): Pour les applications extrêmement à haute précision, les LVDT peuvent être utilisés pour surveiller tous les déplacements en position ou mouvement de la plate-forme. Ces capteurs peuvent fournir une rétroaction au niveau du micron sur la rotation de la plate-forme.

-

Systèmes de rétroaction en boucle fermée: Ces systèmes, intégrés aux moteurs et aux encodeurs, permettent un réglage continu pour garantir que la vitesse et la position de rotation sont maintenues avec une grande précision tout au long de l'opération.

4. Conception structurelle et sélection des matériaux

-

Matériaux à faible poids et à haute résistance: L'utilisation de matériaux comme les alliages d'aluminium, la fibre de carbone ou les métaux légers pour la structure de la plate-forme contribue à réduire l'inertie, ce qui peut améliorer la vitesse et la précision. Ces matériaux contribuent également à réduire les vibrations et à améliorer la réponse dynamique pendant la rotation.

-

Minimisation de la déformation: Assurer l'intégrité structurelle de la plate-forme est essentielle pour maintenir la précision. L'utilisation de matériaux robustes et rigides et une conception minutieuse pour réduire la flexion ou la déformation de la plate-forme minimisera toutes les sources potentielles d'erreur pendant la rotation à grande vitesse.

5. Amortissement des vibrations

-

Systèmes d'amortissement: Les vibrations peuvent être un facteur significatif affectant la précision, en particulier à des vitesses de rotation élevées. L'incorporation de systèmes d'amortissement, tels que des matériaux viscoélastiques, des isolateurs de vibration ou des dispositifs d'amortissement actifs, peut réduire les effets des vibrations externes et des oscillations internes.

-

Équilibrage: Un équilibre approprié de la plate-forme est crucial, car même de petits déséquilibres peuvent entraîner des vibrations qui dégradent la précision. L'équilibrage dynamique pendant le processus de fabrication garantit que la plate-forme fonctionne en douceur à toutes les vitesses de rotation.

6. Gestion thermique

-

Systèmes de refroidissement: Des vitesses de rotation élevées peuvent générer de la chaleur, ce qui peut provoquer une expansion thermique, un impact sur la précision. L'utilisation de systèmes de refroidissement actifs (tels que les ventilateurs ou le refroidissement liquide) ou les techniques de refroidissement passives (telles que les dissipateurs thermiques) peut empêcher les effets thermiques d'influencer les performances de la plate-forme.

-

Compensation thermique: Certaines plates-formes rotatives de haute précision sont conçues avec des matériaux qui ont de faibles coefficients d'expansion thermique, ou avec des systèmes qui peuvent compenser les changements induits par la température, garantissant que la plate-forme maintient la précision même dans des conditions de température.

7. Logiciel de contrôle et algorithmes

-

Algorithmes de contrôle avancés: La mise en œuvre d'algorithmes sophistiqués qui ajustent la vitesse du moteur, le couple et la position en fonction de dynamique sur la rétroaction en temps réel peuvent optimiser la vitesse de rotation et assurer un contrôle précis. Ces algorithmes aident à réduire les erreurs causées par des perturbations externes, des frottements et des variations de charge.

-

Contrôle PID (proportional-intégral-dérivé): Les boucles de contrôle de PID à réglage fin peuvent fournir un meilleur contrôle sur la vitesse et la position, en corrigeant les petites erreurs en temps réel et en améliorant la précision globale. Ces systèmes de contrôle ajustent en continu les paramètres pour minimiser l'erreur entre la rotation souhaitée et réelle.

8. Stabilité de rotation

-

Effets gyroscopiques: Une vitesse de rotation élevée peut provoquer des effets gyroscopiques qui peuvent affecter la précision du mouvement. La lutte contre ces effets par la conception (comme l'utilisation de contrepoids ou les systèmes de stabilisation) aide à maintenir la stabilité et la précision de la rotation de la plate-forme.

-

Équilibrage dynamique: La conception de la plate-forme rotative creux devrait garantir que la distribution de la masse est équilibrée, car les déséquilibres peuvent entraîner des forces centrifuges qui affectent négativement la précision et le fonctionnement en douceur à grande vitesse.

9. Lubrification

-

Systèmes de lubrification avancés: Une bonne lubrification est essentielle pour minimiser la friction et l'usure sur les composants mobiles, en particulier à des vitesses de rotation élevées. L'utilisation de lubrifiants de haute qualité et les appliquer de manière contrôlée (par exemple, via des systèmes de lubrification automatique) assure des performances et une longévité cohérentes.

-

Graisse vs huile: Pour les applications à grande vitesse, le choix de la bonne lubrification - huile ou graisse - basée sur la viscosité, la stabilité thermique et la compatibilité avec l'environnement opérationnel est essentiel pour maintenir un mouvement fluide et précis.

10. Intégration avec des systèmes externes

-

Synchronisation avec d'autres équipements: Dans certaines applications, les plates-formes rotatives creuses peuvent devoir être synchronisées avec d'autres machines ou bras robotiques. Assurer la compatibilité et la synchronisation avec des systèmes externes (tels que des convoyeurs ou des machines CNC) à travers des protocoles de communication ou des commandes en réseau aide à maintenir un mouvement et un fonctionnement précis.