Sélection de la lubrification et de l'étanchéité appropriées pour les roulements à rouleaux croisés à une rangée

2025.12.18

2025.12.18

Actualités de l'industrie

Actualités de l'industrie

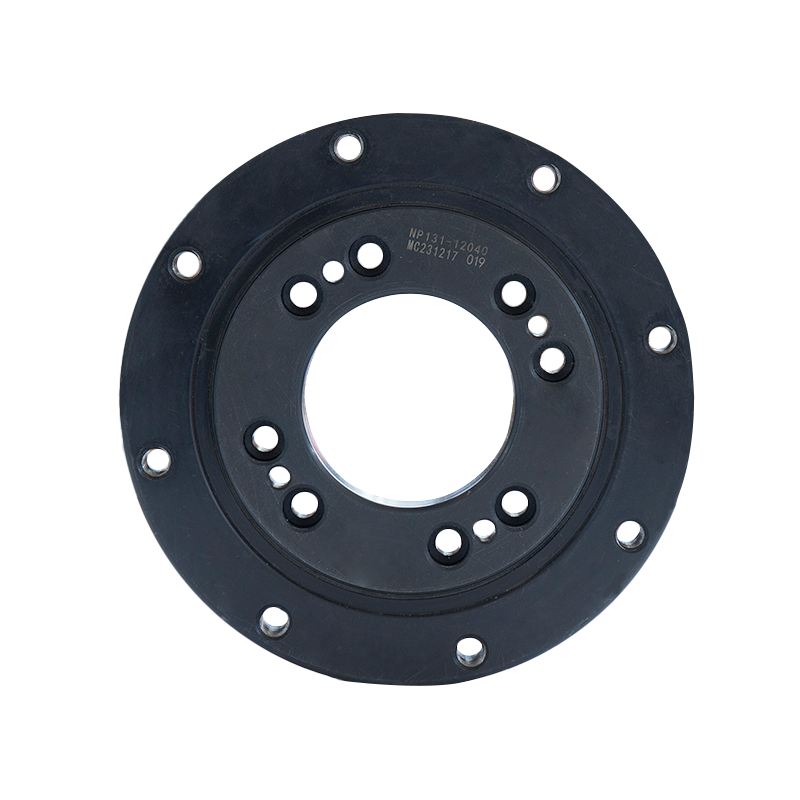

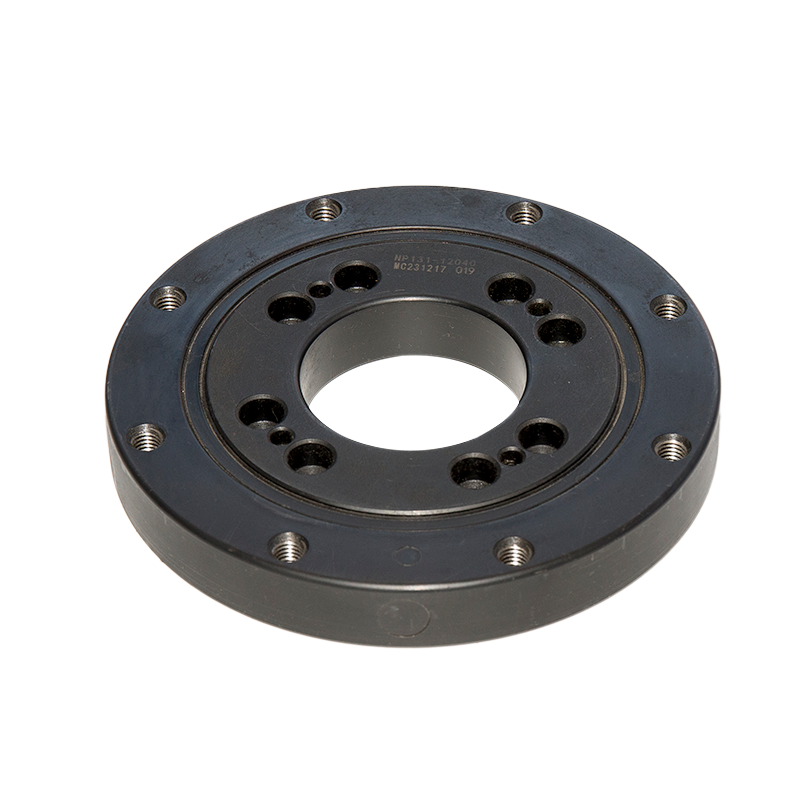

Choisir la bonne lubrification et l'étanchéité pour Roulements à rouleaux croisés à une rangée

Une lubrification et une étanchéité appropriées sont essentielles pour des performances et une longévité optimales des roulements à rouleaux croisés à une rangée. Ces roulements sont conçus pour supporter des charges de rotation de haute précision tout en conservant rigidité et précision. Une lubrification inadéquate ou une mauvaise étanchéité peuvent entraîner une usure prématurée, une friction accrue et même une défaillance sous de lourdes charges. Comprendre les types de lubrifiants, leurs méthodes d'application et les solutions d'étanchéité compatibles garantit un fonctionnement fiable des machines industrielles, de la robotique et des équipements lourds.

Choisir le lubrifiant approprié

La sélection du lubrifiant approprié implique l'évaluation des conditions opérationnelles telles que la charge, la vitesse, la température et les facteurs environnementaux. Pour les roulements à rouleaux croisés à une rangée, les deux types de lubrification les plus courants sont la graisse et l'huile. La graisse offre une excellente étanchéité et une facilité d’entretien, ce qui la rend adaptée aux vitesses et charges modérées. La lubrification à l'huile, souvent via des systèmes de circulation, est préférable pour les applications à grande vitesse ou à haute température où la dissipation thermique est critique.

Sélection de graisse

La graisse doit avoir une viscosité, une stabilité thermique et une capacité de charge adéquates. Les graisses à base de lithium sont couramment utilisées en raison de leur large plage de températures et de leur bonne stabilité mécanique. Les graisses polyurée offrent une résistance supérieure à l’oxydation et sont idéales pour un fonctionnement continu sous des charges modérées à élevées. Lors de la sélection de la graisse, tenez compte de la vitesse de rotation du roulement, de la température de fonctionnement et de l’exposition potentielle aux contaminants.

Lubrification à l'huile

La lubrification à l'huile est généralement utilisée pour les applications à grande vitesse ou à charge élevée, telles que les plateaux tournants de précision ou les bras robotiques. Les huiles minérales contenant des additifs anti-usure sont courantes, mais des huiles synthétiques peuvent être nécessaires pour des températures extrêmes ou de longs intervalles d'entretien. Les systèmes de circulation d'huile assurent une lubrification et une dissipation thermique constantes, réduisant ainsi le risque de surchauffe et d'usure inégale. L'huile facilite également l'élimination des petits débris, améliorant ainsi la propreté globale des roulements.

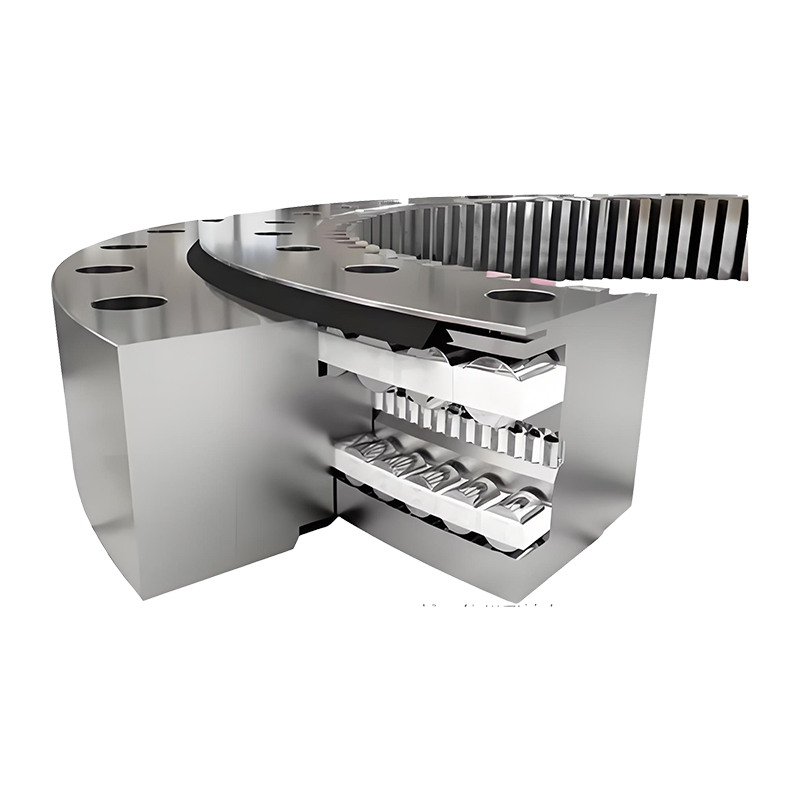

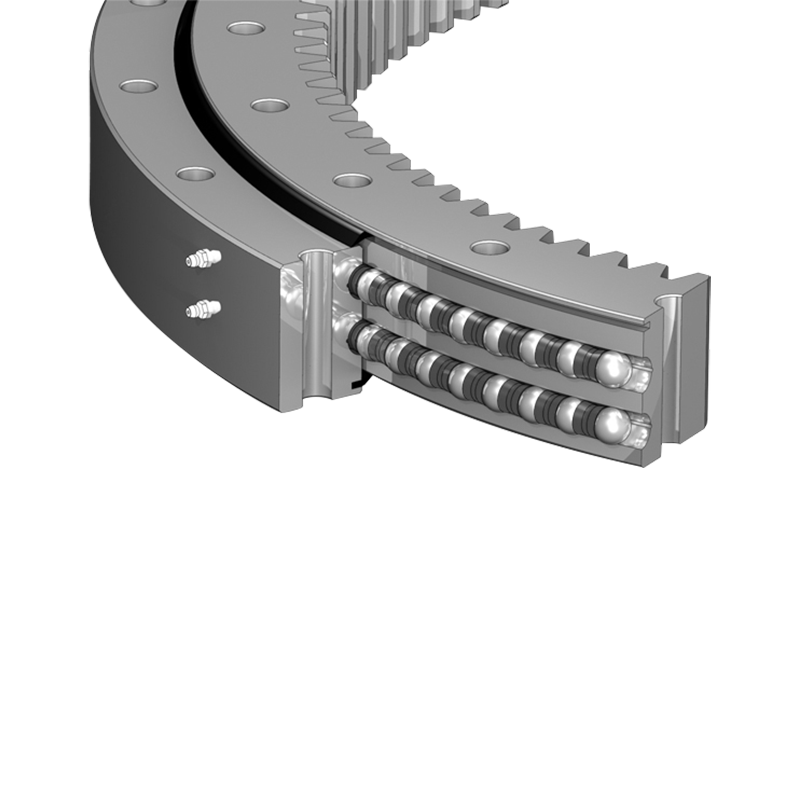

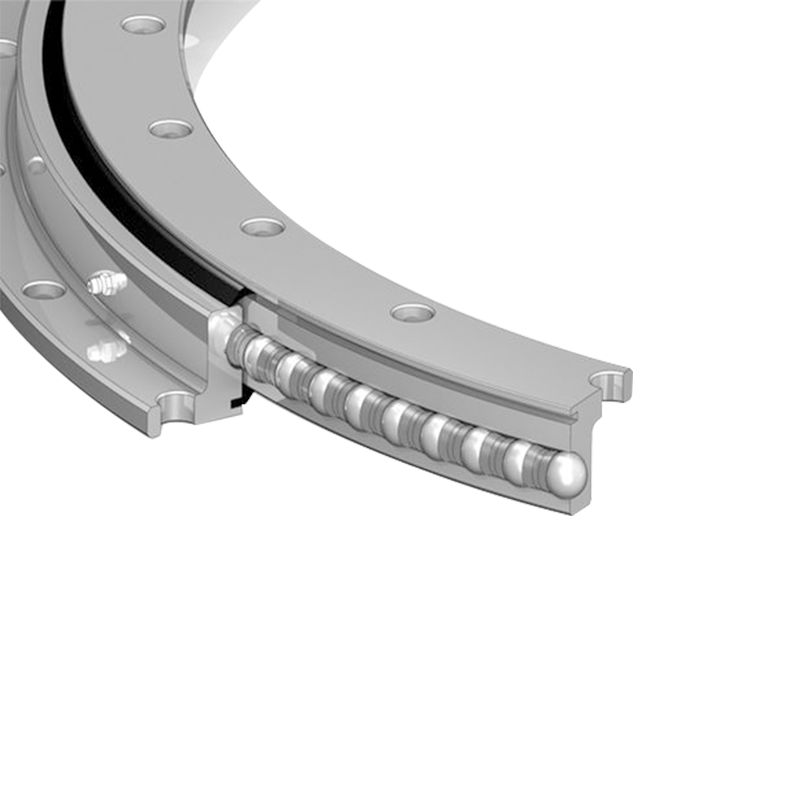

Solutions d'étanchéité pour roulements à rouleaux croisés

L'étanchéité empêche les fuites de lubrifiant et protège le roulement des contaminants tels que la poussière, l'humidité et les particules métalliques. Le choix des joints a un impact direct sur les performances des roulements et la fréquence de maintenance. Les types d'étanchéité courants comprennent les joints à labyrinthe, les joints de contact en caoutchouc et les boucliers métalliques. Chaque type offre un équilibre entre la protection contre la contamination, la résistance à la rotation et la durée de vie.

Sceaux du labyrinthe

Les joints labyrinthe offrent une protection sans contact avec un minimum de friction, ce qui les rend adaptés aux applications à grande vitesse. Ils créent un chemin tortueux qui réduit la pénétration des contaminants tout en retenant le lubrifiant dans le roulement. Les joints labyrinthe sont efficaces contre la poussière et les débris modérés, mais peuvent nécessiter une lubrification supplémentaire s'ils sont exposés à une forte contamination.

Joints de contact en caoutchouc

Les joints de contact en caoutchouc offrent une barrière plus étanche contre les contaminants en contactant directement les surfaces de roulement. Ils sont idéaux pour les applications où la poussière, la saleté ou l’humidité sont répandues. Cependant, ces joints introduisent un frottement légèrement plus élevé et peuvent nécessiter un alignement plus précis pour éviter une usure prématurée de la lèvre d'étanchéité.

Boucliers métalliques

Les boucliers métalliques sont des couvercles fins et durables qui offrent une protection de base contre les contaminants tout en conservant une faible résistance à la rotation. Ils sont couramment utilisés dans les applications à vitesse modérée où la contamination externe est limitée. Les boucliers peuvent être combinés avec une lubrification à la graisse pour prolonger la durée de vie des roulements et réduire la fréquence de maintenance.

Pratiques d'entretien pour la lubrification et l'étanchéité

Un entretien régulier garantit que la lubrification et les joints fonctionnent efficacement tout au long de la durée de vie du roulement. Les roulements doivent être inspectés périodiquement pour vérifier la consistance de la graisse, les niveaux d'huile et l'intégrité des joints. Le lubrifiant contaminé doit être remplacé rapidement pour éviter une usure accélérée. De plus, vérifiez la déformation du joint, les fissures ou la friction excessive qui pourraient indiquer une défaillance. L'établissement d'un programme de maintenance basé sur les heures de fonctionnement, les conditions de charge et l'exposition environnementale permet d'éviter les temps d'arrêt imprévus et de prolonger la durée de vie des roulements.

Comparaison des options de lubrification et d'étanchéité

| Type de lubrification | Demande | Avantages | Considérations |

|---|---|---|---|

| Graisse | Vitesse/charge modérée | Entretien facile, bonne étanchéité | Peut nécessiter une relubrification dans les applications à grande vitesse |

| Huile | Haute vitesse, charge élevée | Refroidissement efficace, réduit la friction | Nécessite un système de circulation, surveillance nécessaire |

| Sceau du labyrinthe | Haute vitesse et faible contamination | Frottement minimal, durable | Protection limitée contre les fortes poussières |

| Joint de contact en caoutchouc | Environnements poussiéreux/humides | Excellente protection contre les contaminants | Frottement plus élevé, potentiel d'usure sur la lèvre du joint |

| Bouclier métallique | Vitesse modérée, faible contamination | Faible friction, durable | Protection limitée contre les contaminants |

Conclusion

La sélection de la lubrification et de l'étanchéité appropriées pour les roulements à rouleaux croisés à une rangée garantit un fonctionnement stable, réduit la fréquence de maintenance et prolonge la durée de vie. En adaptant le type de graisse ou d'huile aux exigences opérationnelles et en choisissant des joints adaptés aux conditions environnementales, les ingénieurs peuvent maximiser les performances et la fiabilité. Un entretien régulier, une inspection et un remplacement rapide des lubrifiants ou des joints sont essentiels pour prévenir l'usure prématurée et maintenir la précision des systèmes rotatifs hautes performances.