Couronnes d'orientation dans l'industrie lourde : principes de conception et exigences opérationnelles

2025.08.01

2025.08.01

Actualités de l'industrie

Actualités de l'industrie

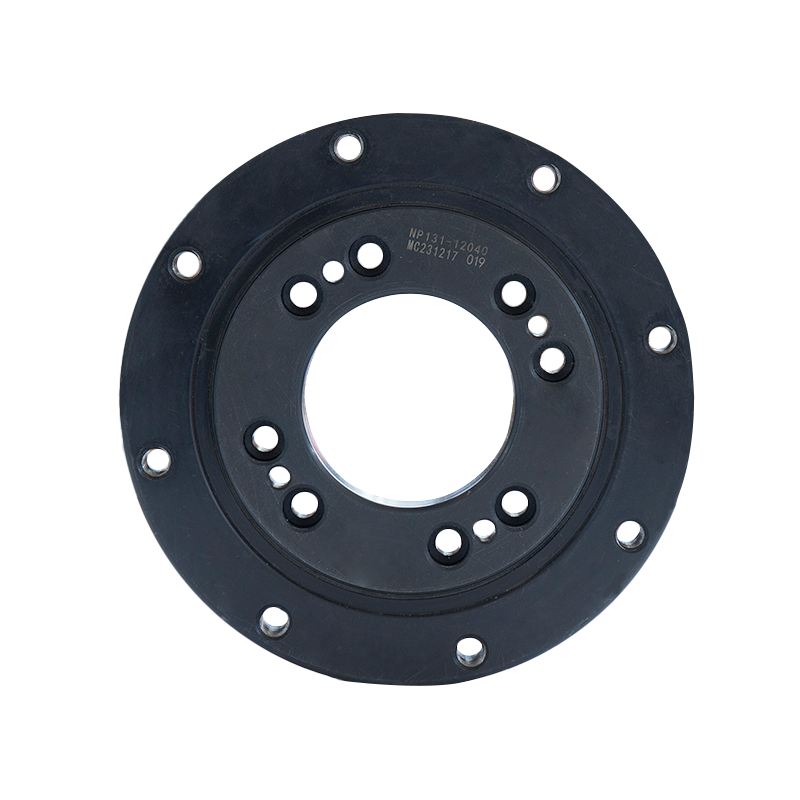

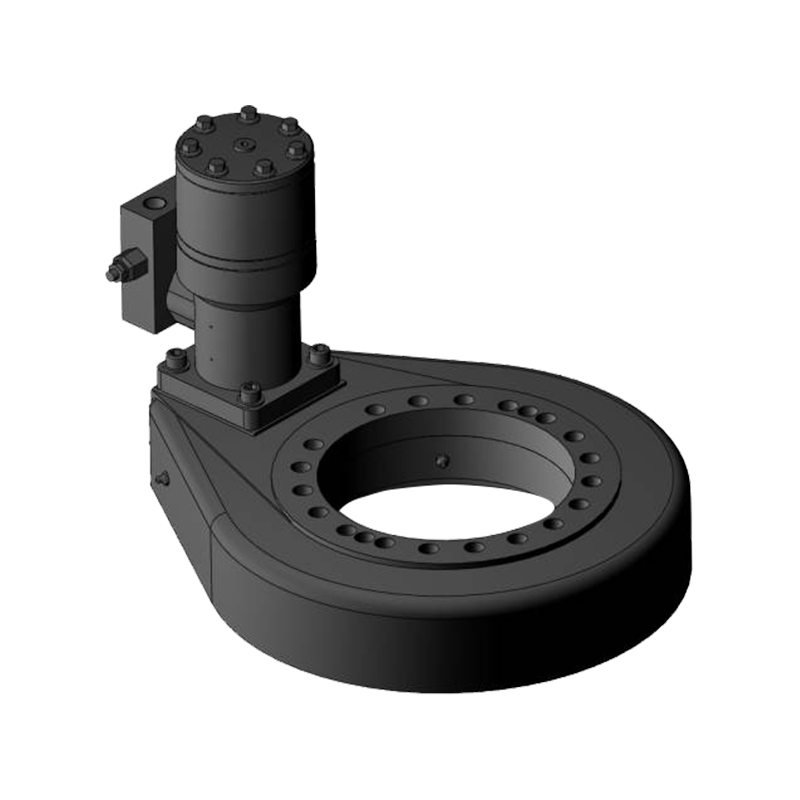

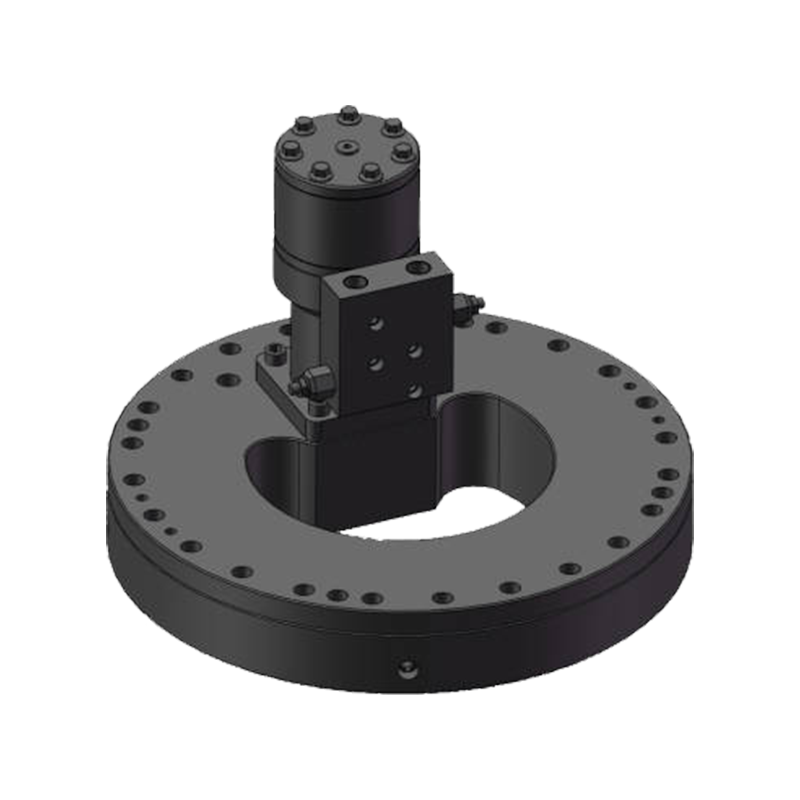

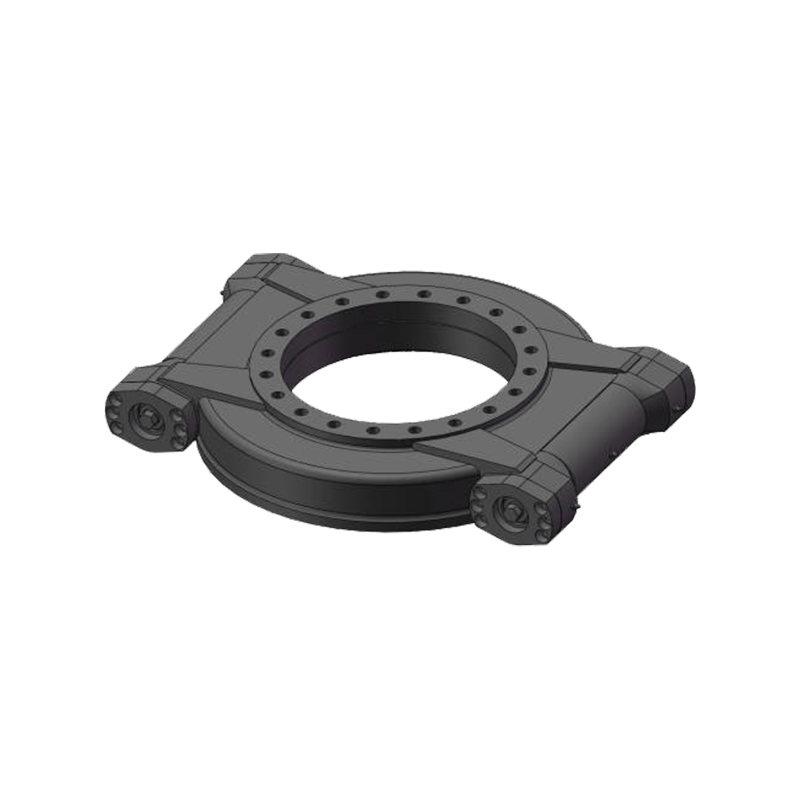

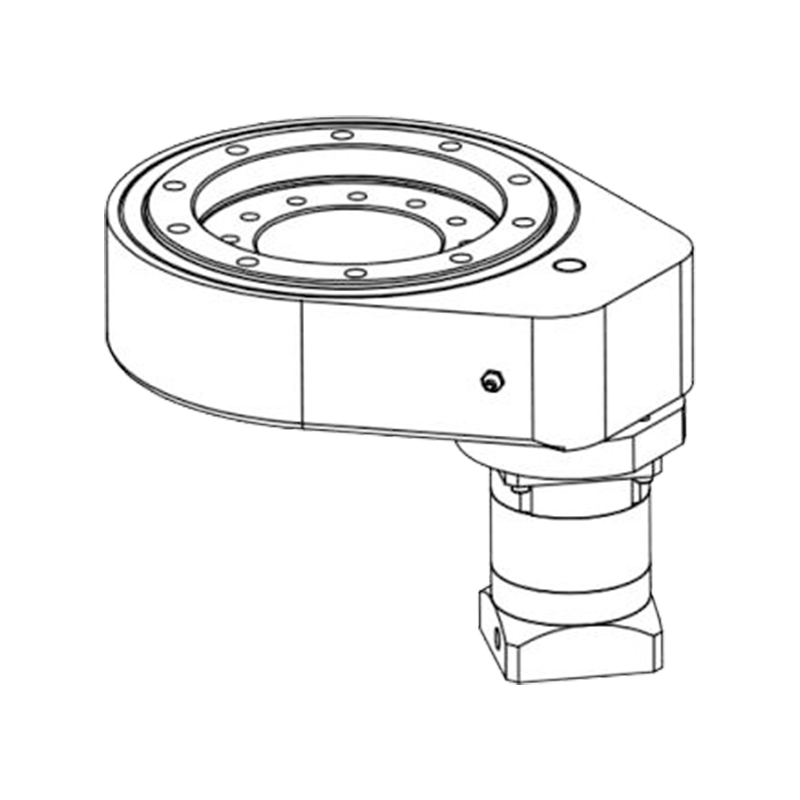

Les couronnes d'orientation représentent une classe critique de roulements rotatifs de grand diamètre qui permettent un mouvement contrôlé sous des charges extrêmes dans les applications de machines lourdes. Ces composants spécialisés combinent des capacités de charge radiale, axiale et de moment dans des assemblages compacts uniques, ce qui les rend indispensables pour les équipements de construction, d'exploitation minière, d'énergie éolienne et de manutention.

Configurations de conception fondamentales

Types structurels primaires

-

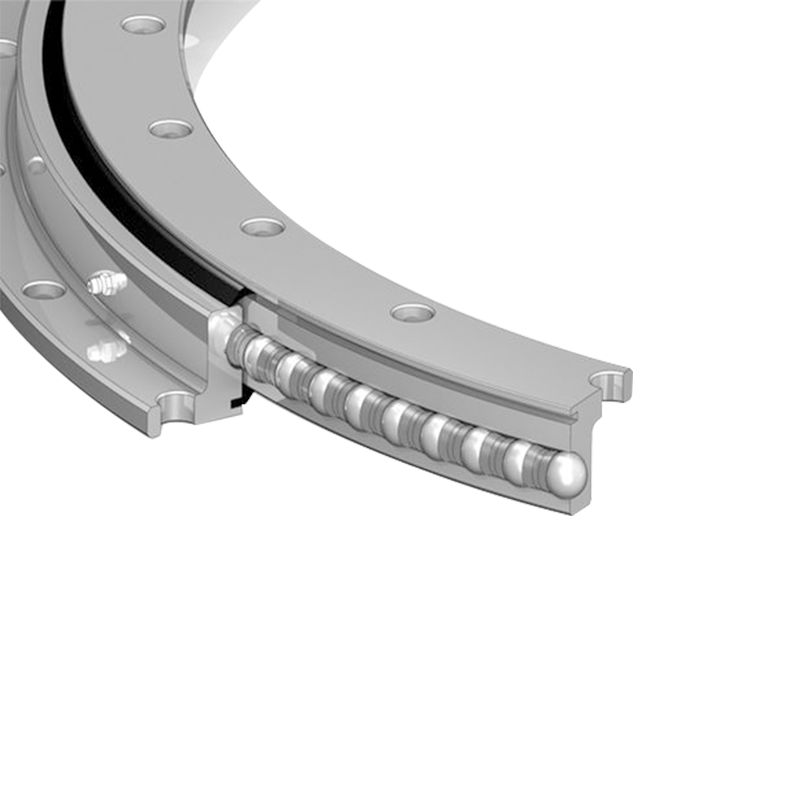

Balle de contact à quatre points à une rangée (configuration industrielle la plus courante)

-

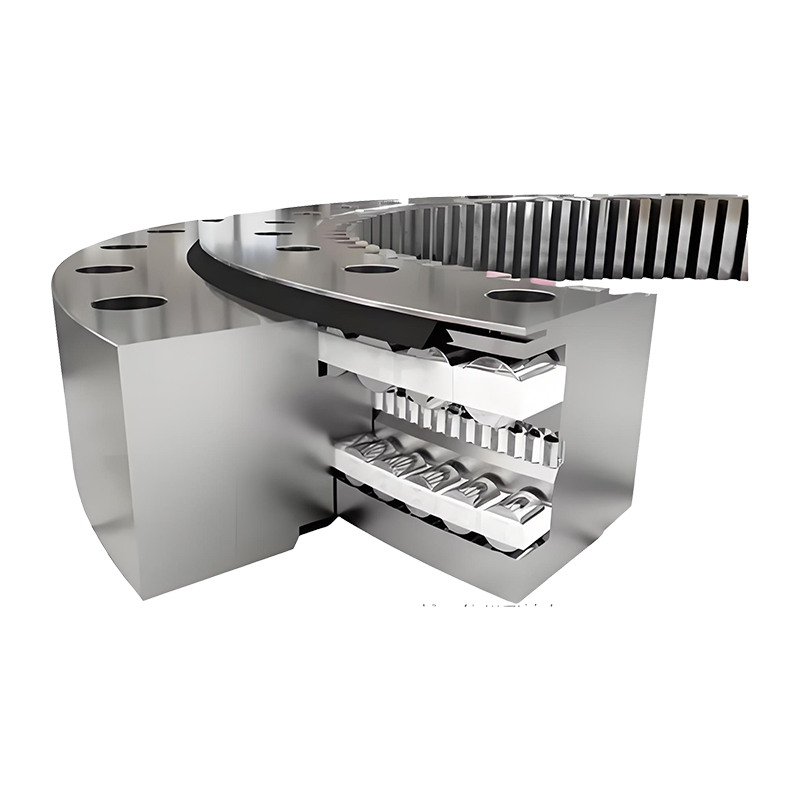

Ballon à double rangée (répartition améliorée de la charge)

-

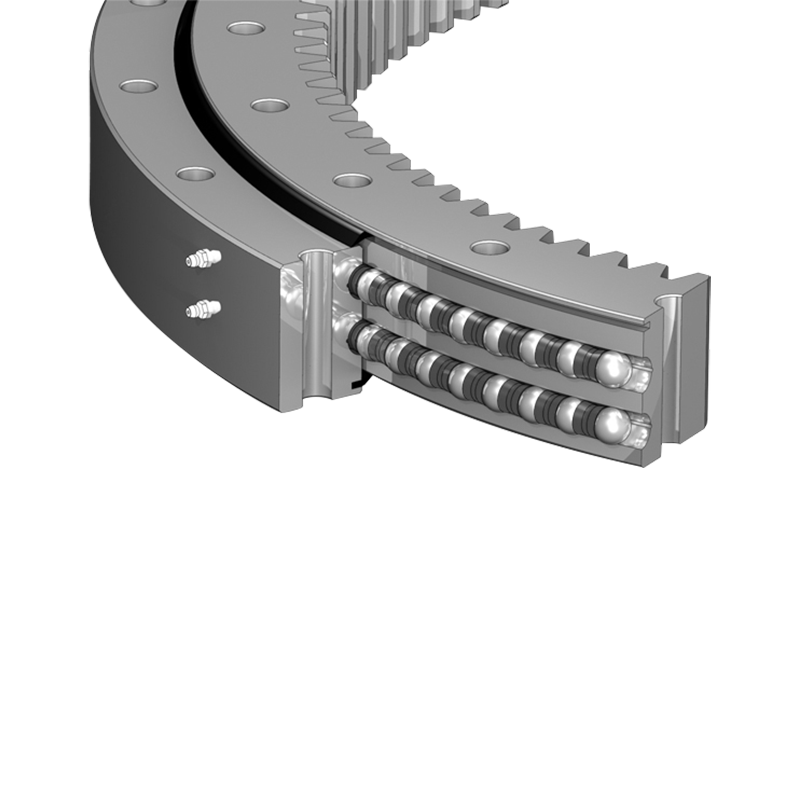

Rouleau croisé (capacité de charge de moment supérieure)

-

Rouleau à trois rangées (capacité de charge maximale)

Éléments de conception critiques

-

Géométrie du chemin de roulement (Arc gothique vs profil circulaire)

-

Intégration des engrenages (configurations dentaires externes/internes)

-

Dispositions de montage (modèles de boulons, diamètres pilotes)

-

Systèmes d'étanchéité (joints multi-labyrinthes, V-ring ou composites)

Considérations sur la science des matériaux

Métallurgie standard

-

Matériaux de chemin de roulement : 42CrMo4 (durci à 58-62 HRC)

-

Éléments roulants : Acier à roulements 100Cr6 (60-64 HRC)

-

Composants structurels : Acier au carbone S355J2G3

Alliages spécialisés

-

Variantes résistantes à la corrosion : acier inoxydable 1.4418

-

Applications à basse température : 34CrNiMo6 avec traitement thermique spécial

-

Versions haute température : Cémenté 32CrMoV12-28

Ingénierie de capacité de charge

Charges statiques

-

Capacité statique de base (C₀) : gamme 500 kN à 50 000 kN

-

Capacité de charge de moment (M) : 50 kNm à 5 000 kNm

-

Calculs de charges combinées (Normes ISO 76/281)

Performances dynamiques

-

Estimation de la durée de vie en fatigue (calculs de durée de vie L10)

-

Exigences de lubrification (sélection de graisse basée sur la valeur DN)

-

Limites de vitesse (typiquement <50 tr/min pour les grands diamètres)

Répartition des applications industrielles

Machines de construction

-

Grues sur chenilles : unités de 3 000 à 5 000 mm de diamètre

-

Grues à tour : Conceptions optimisées pour la charge de moment

-

Pompes à béton : Variantes compactes à haute rigidité

Applications du secteur de l’énergie

-

Systèmes de tangage/lacet pour éoliennes : tailles 1 500-4 000 mm

-

Systèmes de suivi solaire : Conceptions à coûts optimisés

-

Équipement hydroélectrique : Versions résistantes à la corrosion

Systèmes de manutention

-

Gerbeurs-récupérateurs : diamètres 4 000-8 000 mm

-

Chargeurs de navires : Forfaits environnement eau salée

-

Pelles minières : Conceptions extrêmement résistantes aux chocs

Processus de fabrication

Usinage de précision

-

Meulage de chemin de roulement (précision de forme <0,01 mm)

-

Génération de dents d'engrenage (Normes DIN 3962/ISO 1328)

-

Finition de la surface de montage (planéité <0,05mm/m)

Traitement thermique

-

Cémentation (profondeur du boîtier de 2 à 5 mm)

-

Trempe par induction (traitement localisé des chemins de roulement)

-

Soulager le stress (techniques de vieillissement vibratoire)

Vérification de la qualité

-

Inspection CND (UT, MPI, ressuage)

-

Mesure de coordonnées (vérification du profil d'engrenage)

-

Exécution de tests (test de charge à grande échelle)

Considérations relatives à l'entretien et au service

Stratégies de lubrification

-

Systèmes de graissage centralisés (réapprovisionnement automatique)

-

Lubrification par bain d'huile (applications à grande vitesse)

-

Lubrifiants spéciaux (qualité alimentaire, extrême pression)

Surveillance de l'usure

-

Analyse vibratoire (suivi de l'état des roulements)

-

Échantillonnage de graisse (analyse des particules d'usure)

-

Mesure du jeu (indication d'usure des engrenages)

Développements technologiques émergents

Matériaux avancés

-

Roulements hybrides en céramique (rouleaux en nitrure de silicium)

-

Ingénierie des surfaces (revêtements DLC, texturation laser)

-

Composants composites (anneaux de support en fibre de carbone)

Systèmes de roulements intelligents

-

Capteurs embarqués (déformation, température, vibration)

-

Surveillance d'état sans fil (intégration IoT)

-

Algorithmes de maintenance prédictive

Innovations de fabrication

-

Techniques de réparation additives (revêtement laser des chemins de roulement)

-

Simulation de jumeau numérique (optimisation de la répartition des charges)

-

Systèmes d'assemblage automatisés

Directives de sélection et de spécification

Liste de contrôle des paramètres de conception

-

Analyse de cas de charge (évaluation du pire des cas)

-

Facteurs environnementaux (température, contamination)

-

Profil de mouvement (rotation oscillante ou continue)

-

Exigences de durée de vie (accessibilité de maintenance)

Approches d’optimisation des coûts

-

Conceptions standard ou personnalisées (compromis sur les délais)

-

Sélection des matériaux (équilibre entre performances et coûts)

-

Alternatives d'étanchéité (correspondance aux conditions de fonctionnement)

Conclusion

Couronnes d'orientation industrielles continuent d'évoluer en tant que composants essentiels des machines lourdes, avec des conceptions modernes repoussant les limites de la capacité de charge, de la durabilité et des capacités de surveillance intelligente. Une sélection et une maintenance appropriées de ces composants critiques ont un impact direct sur la disponibilité des équipements et le coût total de possession. Alors que la numérisation transforme les équipements industriels, la technologie des couronnes d'orientation s'adapte avec des capteurs intégrés et des matériaux avancés pour répondre aux exigences d'opérations de plus en plus automatisées et basées sur les données. Les développements futurs se concentreront probablement sur des intervalles d'entretien prolongés grâce à des capacités améliorées d'ingénierie de surface et d'auto-surveillance, renforçant ainsi leur rôle en tant que catalyseurs fondamentaux du mouvement industriel lourd.