Quelles sont les spécifications typiques du matériau et du traitement thermique pour les roulements à rouleaux croisés à une seule rangée?

2025.06.06

2025.06.06

Actualités de l'industrie

Actualités de l'industrie

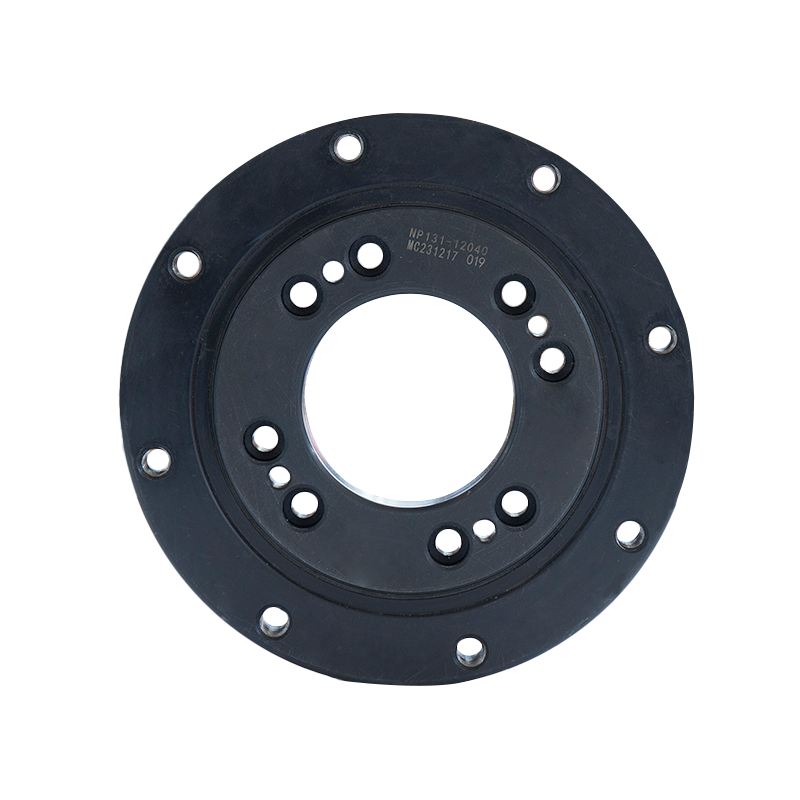

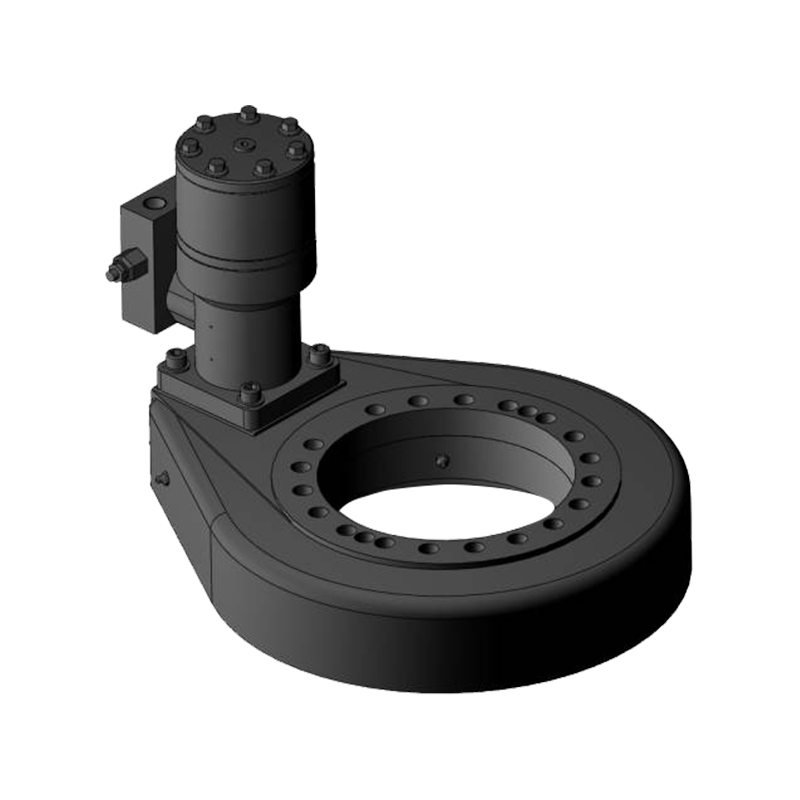

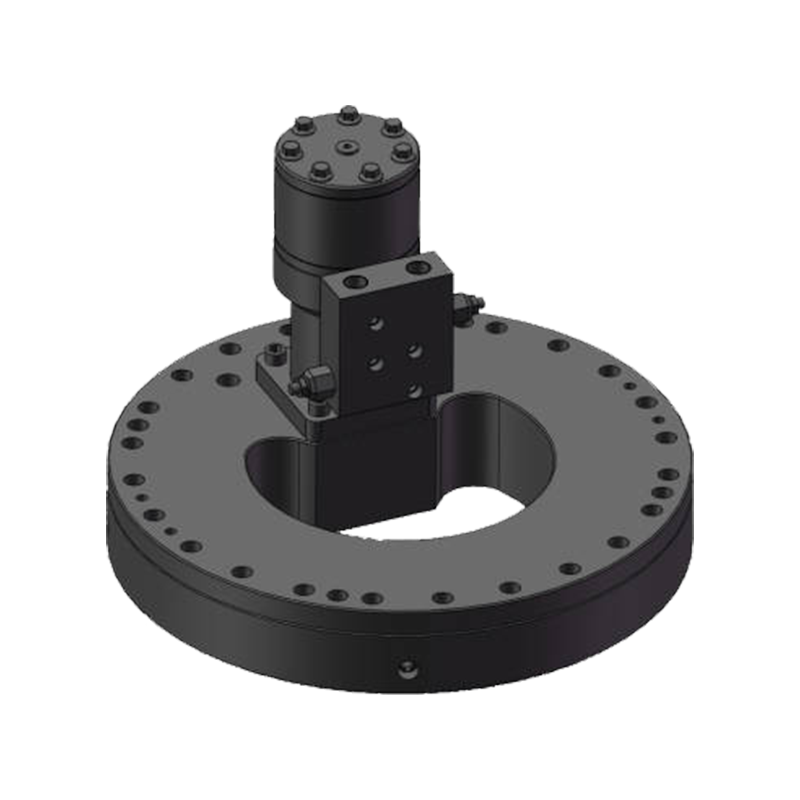

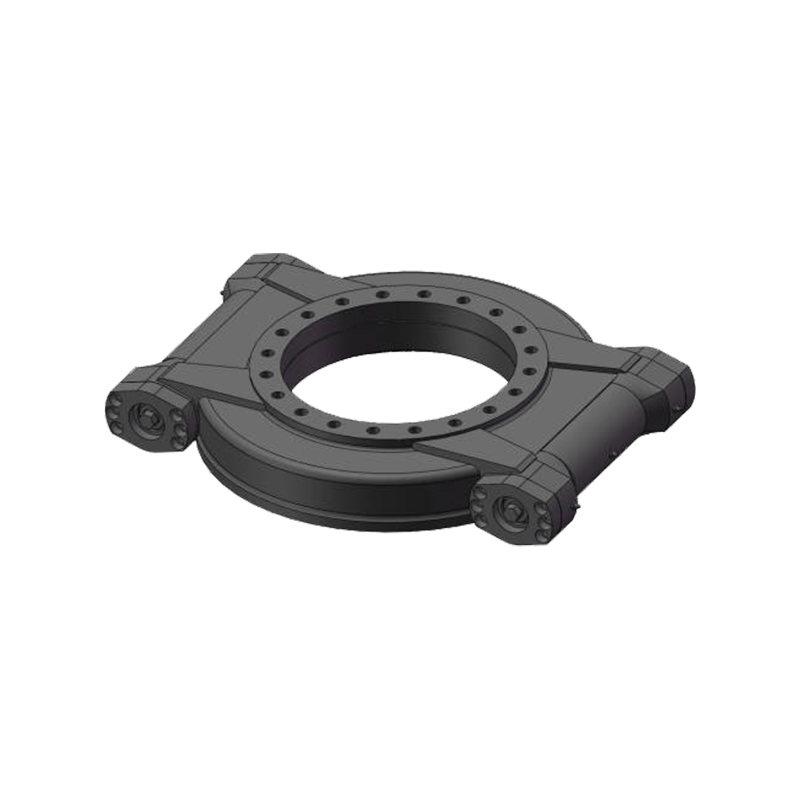

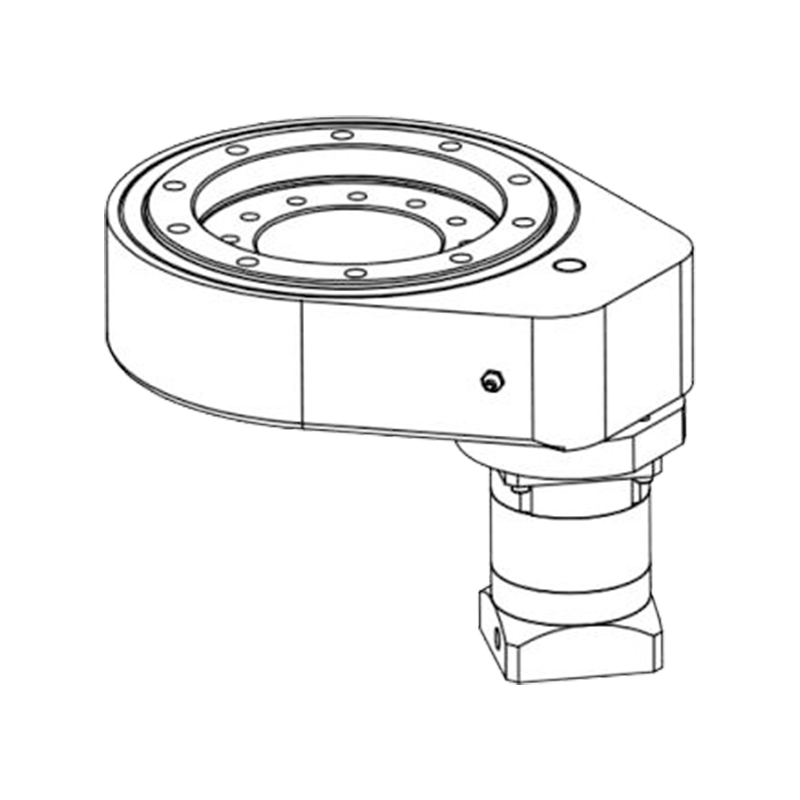

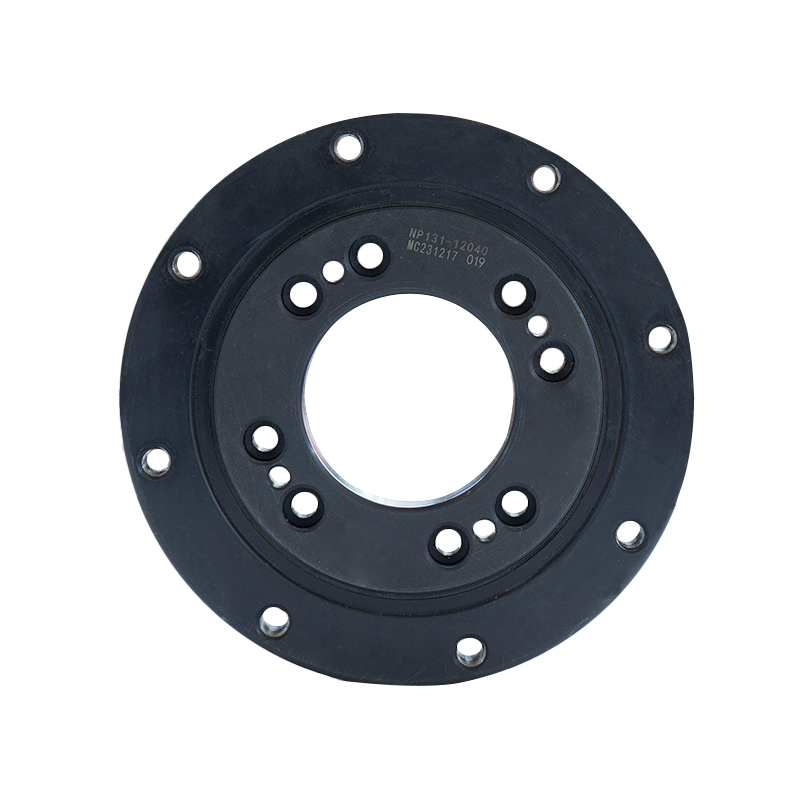

Les spécifications typiques du matériau et du traitement thermique pour Roulements à rouleaux croisés à une seule rangée sont soigneusement sélectionnés pour assurer une capacité de charge élevée, une résistance à l'usure, une intégrité structurelle et une durabilité dans des conditions de fonctionnement exigeantes. Ces roulements sont couramment utilisés dans des équipements tels que les grues, les excavateurs, les éoliennes, les robots industriels et les plates-formes rotatives, où les charges axiales et radiales, ainsi que les moments inclinables, doivent être adaptés simultanément. Par conséquent, le choix des matériaux et des processus de traitement thermique doit répondre aux exigences de performance tout en maintenant la stabilité dimensionnelle et la résistance à la fatigue.

Le matériau le plus courant utilisé pour les courses de roulements à rouleaux croisés à une seule rangée est le 42CRMO (AISI 4140 ou équivalent), un acier à faible teneur en carbone moyen connu pour son excellente résistance, sa ténacité et sa durabilité. Cet acier offre une combinaison équilibrée de machinabilité dans l'état recuit et une résistance mécanique élevée après traitement thermique. Dans certaines applications avec des demandes de chargement ou des contraintes de coûts plus faibles, 50mn (DIN 1.1216) peuvent également être utilisées, bien qu'elle soit généralement moins résistante à l'usure et plus susceptible de fatigue.

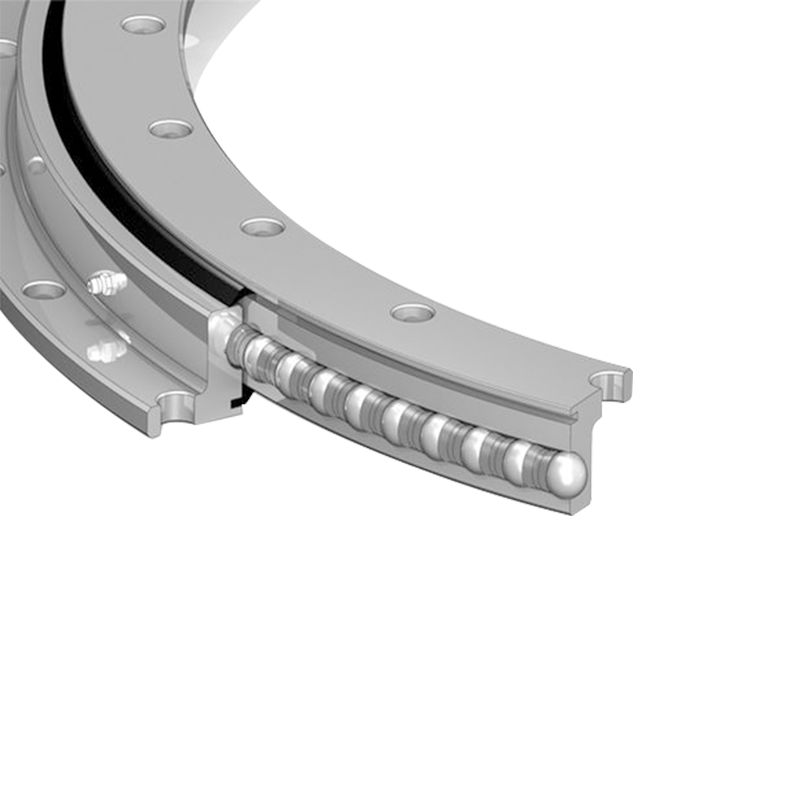

Une fois les voies de course usinées à leur géométrie requise, elles subissent un durcissement de surface par un traitement thermique à induction, un processus dans lequel le chauffage localisé et la trempe rapide créent une couche endurcie sur les surfaces de travail. Pour 42CRMO, l'objectif est d'atteindre une dureté de surface de course de HRC 55–62, avec une profondeur de durcissement allant généralement de 3 mm à 6 mm, selon la taille et la conception des roulements. Le noyau du chemin de course reste relativement plus doux (autour de HRC 30–40), préservant la ténacité et la résistance à la fissuration.

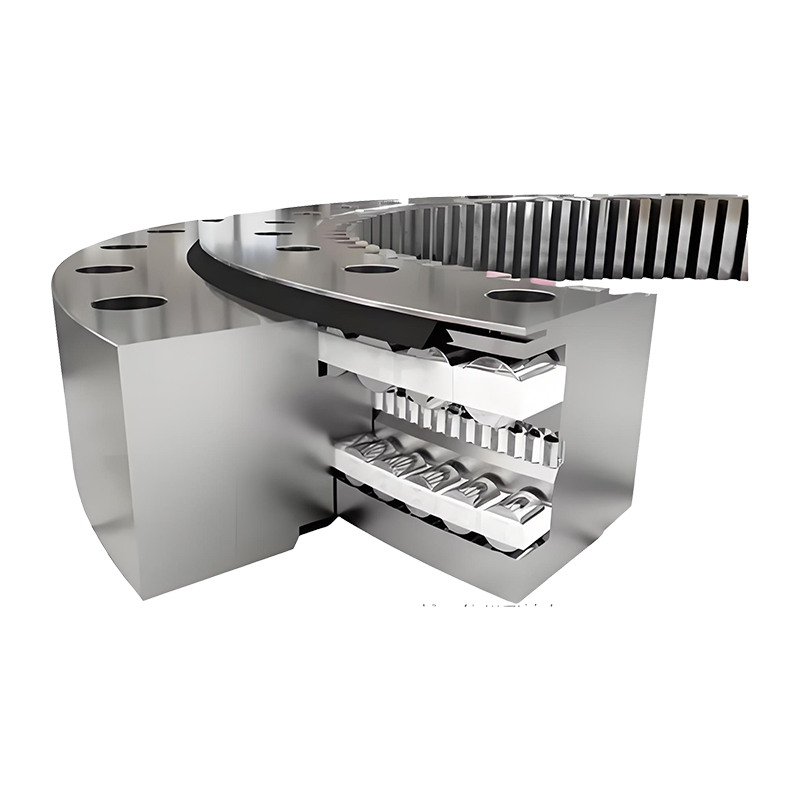

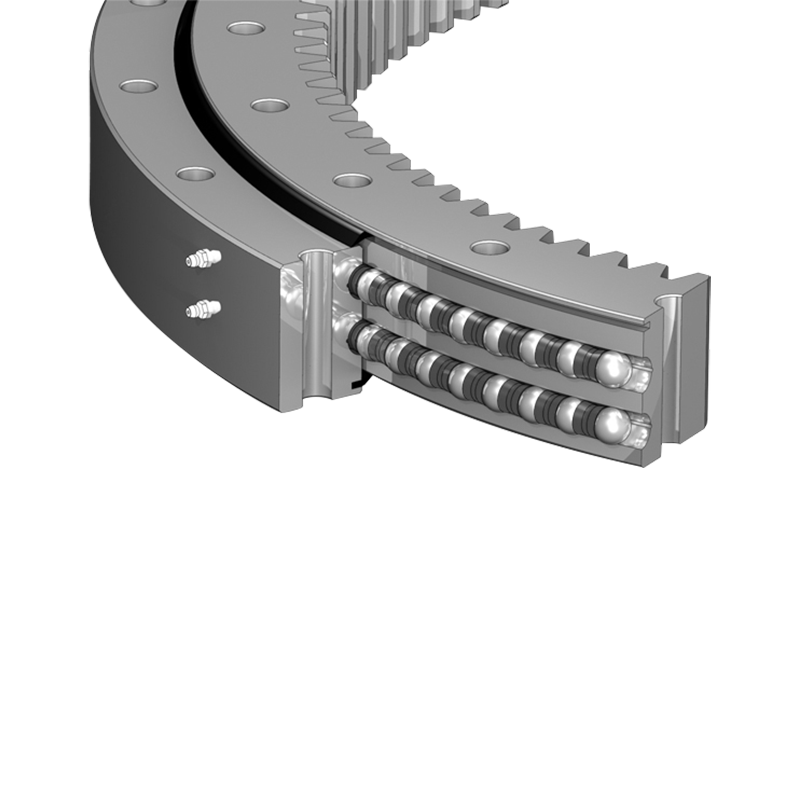

En plus des voies de course, les éléments roulants - qui sont généralement des rouleaux cylindriques dans une configuration croisée - sont également traités à la chaleur pour une dureté élevée et une durée de vie. Ces rouleaux sont généralement fabriqués à partir d'acier chromé de qualité routier tel que GCR15 (AISI 52100 ou DIN 100CR6). Ce matériau offre une excellente dureté, une résistance à l'usure et une stabilité dimensionnelle. Les rouleaux sont traités à la chaleur par un processus complet de trempe et de tempérament, ce qui se traduit par une dureté de HRC 60–66. Cela garantit une faible résistance au roulement et une durée de vie de roulement prolongée même sous des charges élevées et un fonctionnement continu.

Les cages d'espaceur ou les séparateurs, utilisés pour maintenir l'espacement des rouleaux uniformes, sont souvent fabriqués à partir de plastiques d'ingénierie (comme le nylon ou le POM), le laiton ou même l'acier doux, selon la vitesse opérationnelle et les conditions environnementales. Ces composants ne sont généralement pas traités par la chaleur mais sont choisis pour la compatibilité avec la lubrification et l'expansion thermique.

Les dents d'engrenage - si le roulement comprend un anneau d'exécution externe ou interne - sont également soumis à un durcissement par induction après avoir été coupé. La dureté de surface dentaire pour les segments d'engrenages est généralement autour de HRC 50–60, avec une profondeur de boîtier d'environ 1,5 mm à 3 mm, garantissant une résistance à l'usure et le maintien du profil dentaire sous un engagement répété.

Outre le durcissement, la trempe est appliquée après un traitement thermique pour soulager les contraintes internes et réduire la fragilité. Cela aide à prévenir les fissures de surface et la distorsion pendant le fonctionnement. De plus, le recuit ou la normalisation peut être appliqué aux blancs du cycle de roulement avant l'usinage pour assurer une microstructure uniforme et améliorer la machinabilité.

La résistance à la corrosion est une autre considération, en particulier dans les applications marines, offshore ou blanches. Pour de tels environnements, des traitements de surface tels que le revêtement d'oxyde noir, le revêtement de phosphate ou même le placage spécialisé en corrosion peuvent être appliqués. Dans de rares cas, l'acier inoxydable (comme AISI 440C) est utilisé, mais cela est rare en raison du coût et de la capacité de chargement inférieure par rapport à 42CRMO ou GCR15.

Les spécifications typiques du matériau et du traitement thermique pour les roulements à rouleaux croisés à une seule rangée comprennent:

Matériel de route: 42crmo (AISI 4140), induction de surface durcie à HRC 55–62, profondeur durcissant 3–6 mm

Matériau à rouleau: GCR15 (AISI 52100), à travers le HRC 60–66

Dents de vitesse: induction durcie à HRC 50–60, profondeur 1,5–3 mm

Dureté centrale (Raceway): HRC 30–40 pour la ténacité structurelle

Matière de cage: nylon, laiton ou acier doux, selon les conditions

Protection de corrosion facultative: oxyde noir, revêtement de phosphate ou placage au besoin

Ces spécifications sont essentielles pour garantir que les roulements d'allumage fonctionnent de manière fiable sous des charges complexes et sur des intervalles de service prolongés. Le contrôle de la qualité de fabrication - y compris les tests de dureté, l'analyse de la microstructure et l'inspection dimensionnelle - est essentiel pour vérifier que les processus de traitement thermique ont atteint les propriétés souhaitées. Faites-moi savoir si vous avez besoin d'une version élargie pour la documentation technique, un mémoire de fournisseur ou un contenu de site Web orienté Seo.