Quels matériaux et traitements de surface améliorent la durabilité des entraînements de rotation horizontaux

2025.10.09

2025.10.09

Actualités de l'industrie

Actualités de l'industrie

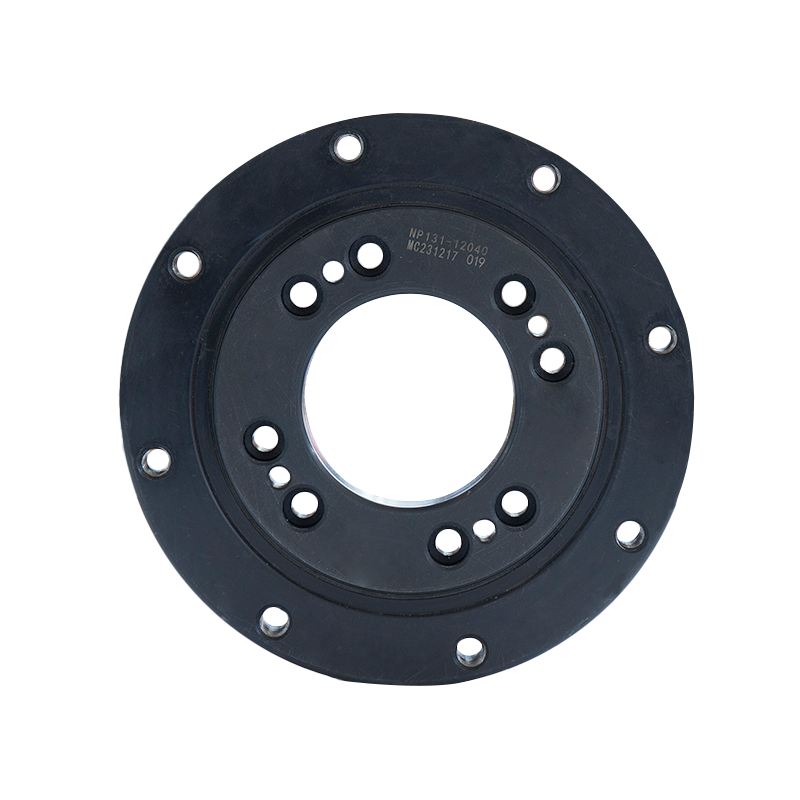

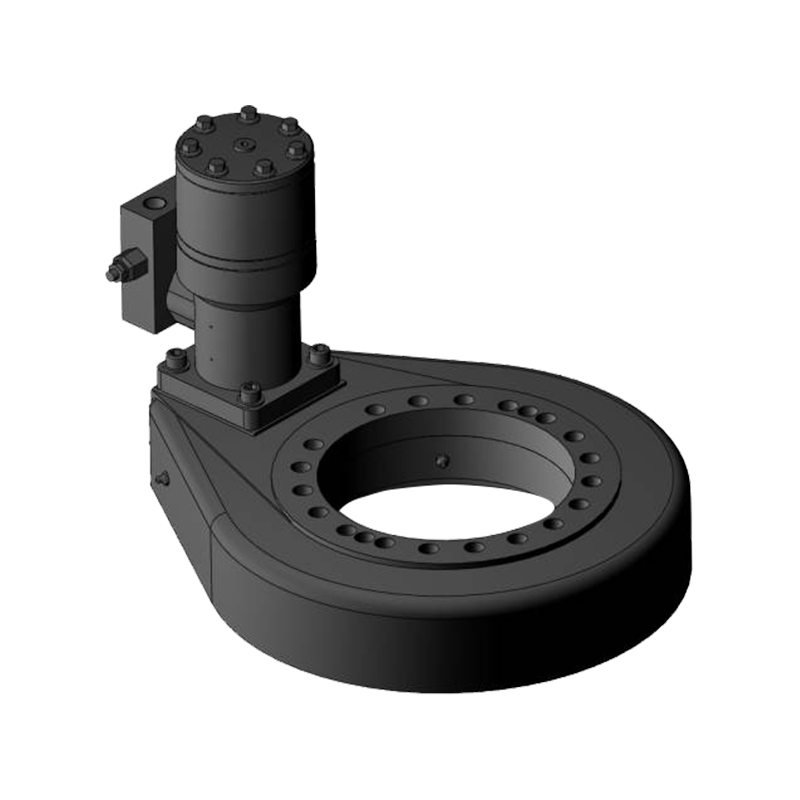

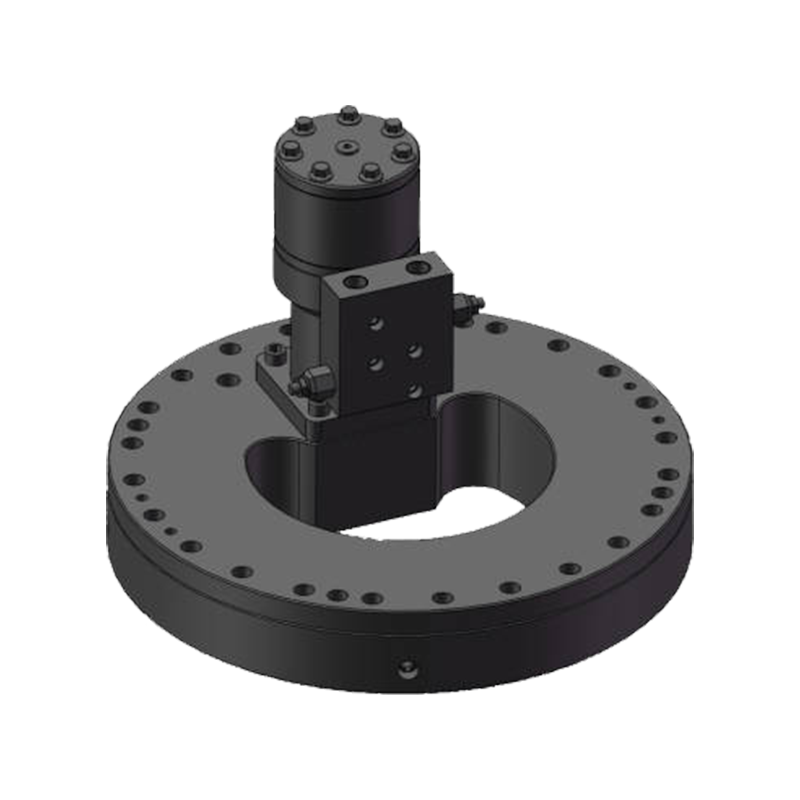

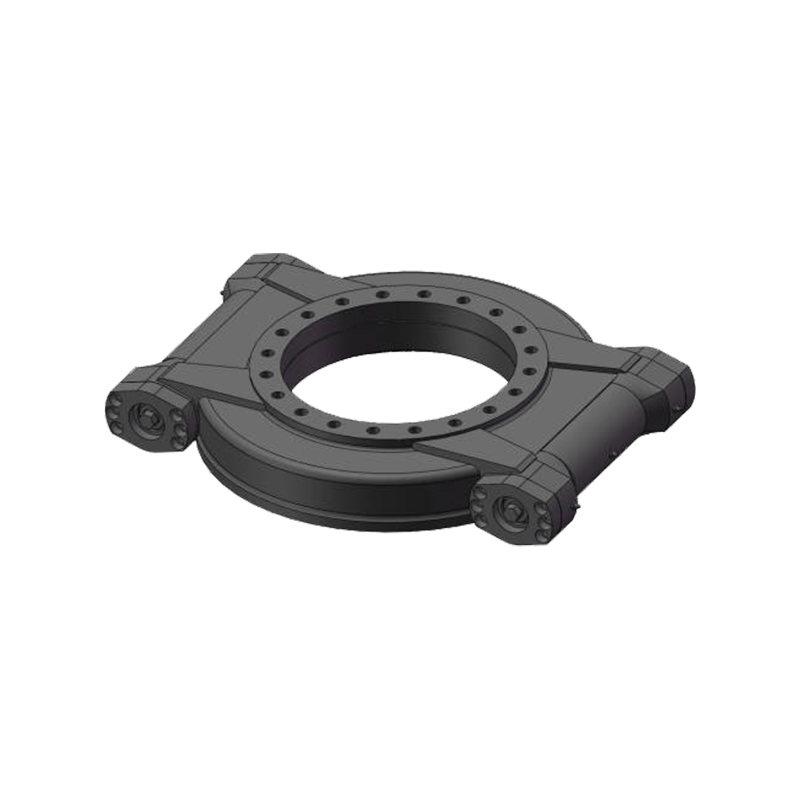

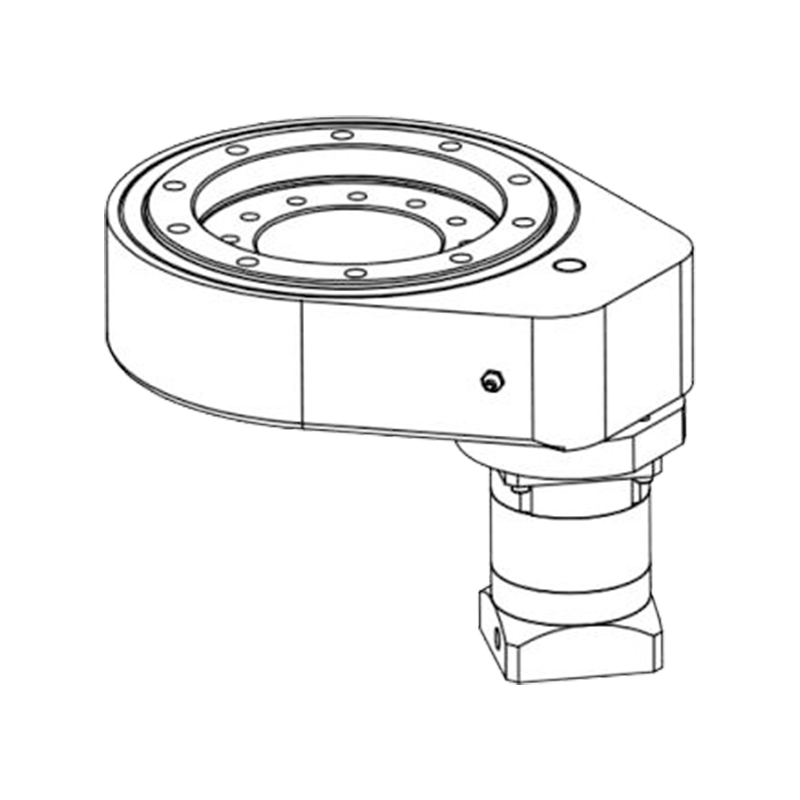

Entraînements de rotation houizontaux sont des composants mécaniques essentiels qui convertissent le mouvement de rotation en mouvement angulaire précis, souvent utilisés dans les systèmes de suivi solaire, les machines de construction, l'automatisation industrielle et les équipements de manutention. Ces appareils sont conçus pour résister à de lourdes charges, à des conditions météorologiques variables et à un fonctionnement continu. Pour maintenir une longue durée de vie et des performances fiables, les matériaux sélectionnés et les traitements de surface appliqués jouent un rôle essentiel dans la durabilité des entraînements d'orientation horizontaux.

1. Matériaux structurels pour la résistance portante

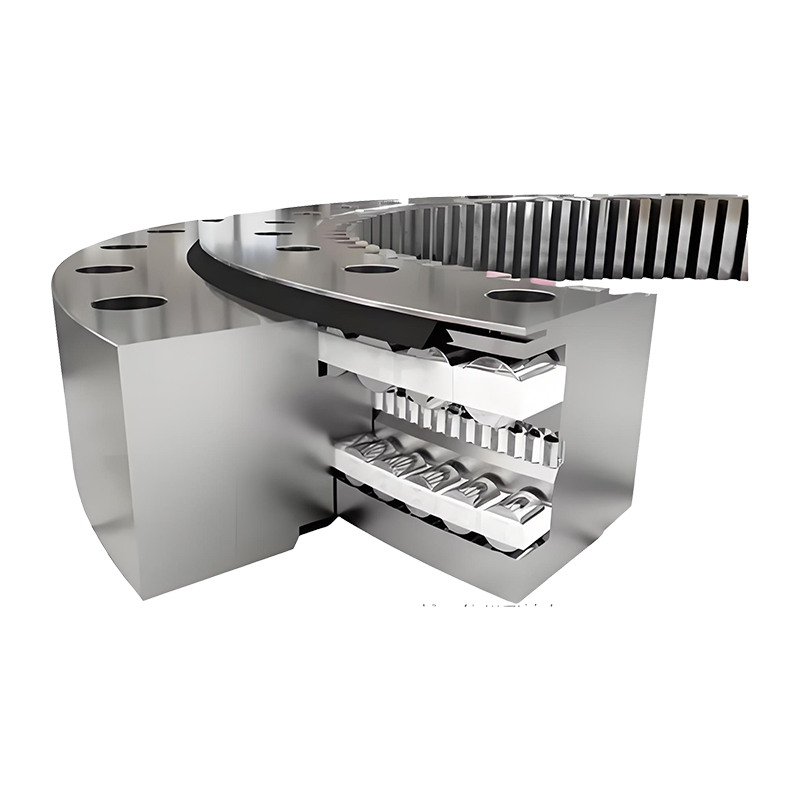

La structure centrale d'un système d'orientation horizontale est généralement constituée d'aciers alliés à haute résistance tels que le 42CrMo ou le 50Mn. Ces matériaux sont connus pour leur résistance à la traction, leur résistance à la fatigue et leur dureté supérieures, qui sont essentielles pour résister à des couples et des charges axiales élevés. L'utilisation de tels aciers contribue également à résister à la déformation lors d'un fonctionnement à long terme, maintenant ainsi la précision du mouvement de rotation.

Dans certaines applications légères ou sensibles à la corrosion, de la fonte ductile ou de l'acier au carbone avec des traitements renforcés sont utilisés pour le boîtier. Ces matériaux offrent une bonne usinabilité tout en offrant une résistance mécanique adéquate pour des conditions de charges modérées.

2. Matériaux d'engrenage pour une résistance à l'usure et une transmission fluide

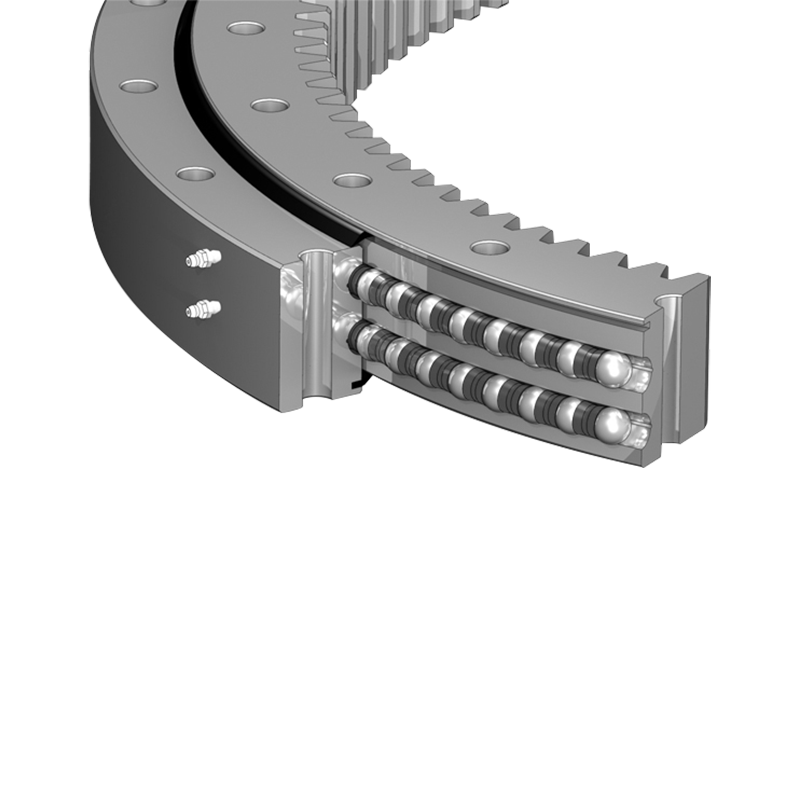

L’ensemble vis sans fin et engrenages constitue le cœur du système de mouvement d’un entraînement de rotation. La vis sans fin est généralement fabriquée en acier trempé pour obtenir une résistance à l'usure et une dureté de surface supérieures. L'engrenage correspondant, souvent fabriqué à partir d'alliages de bronze ou de laiton de haute qualité, offre une excellente compatibilité avec la vis sans fin en acier, réduisant ainsi la friction et empêchant le grippage pendant le fonctionnement. La combinaison d'acier dur et de bronze autolubrifiant assure un équilibre entre transmission fluide, usure réduite et durée de vie prolongée.

3. Traitements de durcissement de surface pour les composants critiques

Les traitements de surface améliorent considérablement la résistance à l’usure et à la fatigue des composants clés. Des processus tels que carburation , nitruration , et durcissement par induction sont largement utilisés pour améliorer la dureté des dents d’engrenage et des chemins de roulement.

- Cémentation introduit du carbone dans la couche superficielle de l'acier, produisant une coque extérieure dure et résistante à l'usure tout en conservant un noyau résistant.

- Nitruration forme une couche de nitrure qui offre une résistance exceptionnelle à l'abrasion et à la fatigue sans nécessiter de trempe supplémentaire.

- Trempe par induction renforce sélectivement les zones à forte contrainte, en particulier les dents des engrenages et les surfaces de contact des roulements, améliorant ainsi la durabilité sous des charges dynamiques.

4. Protection contre la corrosion et revêtements de surface

Étant donné que les entraînements de rotation horizontaux sont souvent exposés à des environnements extérieurs, tels que les suiveurs solaires ou les systèmes d'énergie éolienne, la protection contre la corrosion est essentielle. Les revêtements de protection courants comprennent zingage , phosphatation , et revêtement en poudre époxy . Ces traitements créent une couche barrière qui empêche l’oxydation et l’intrusion d’humidité.

Pour les environnements marins ou très humides, nickelage-chromage or revêtement de nickel autocatalytique offre une résistance améliorée à la corrosion. De plus, traitement à l'oxyde noir peut être appliqué sur des pièces en acier pour fournir une légère protection contre la corrosion tout en améliorant l’aspect esthétique et en réduisant la réflexion de la lumière.

5. Matériau du boîtier et conception des joints pour la protection de l'environnement

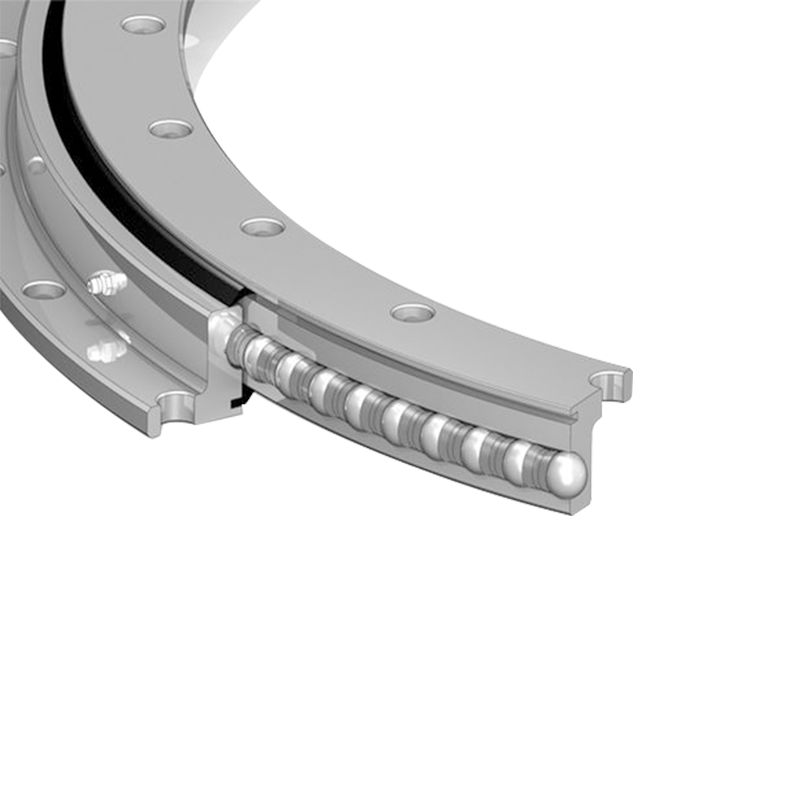

Le boîtier d'un entraînement de rotation horizontal est souvent fabriqué en acier moulé ou en fonte avec des revêtements de surface pour résister à l'usure environnementale. Certains fabricants utilisent des boîtiers en aluminium thermolaqué pour les conceptions légères utilisées dans les machines automatisées. Pour compléter les revêtements, des systèmes d'étanchéité avancés, tels que des joints en caoutchouc multi-lèvres ou des joints à labyrinthe, sont intégrés pour empêcher la poussière, l'eau et les contaminants de pénétrer dans l'ensemble d'entraînement, préservant ainsi la lubrification interne et prolongeant la durée de vie opérationnelle.

6. Synergie de lubrification et de finition de surface

Une lubrification appropriée fonctionne en tetem avec la dureté des matériaux et les traitements de revêtement pour minimiser l'usure et la friction. Les surfaces polies des dents d'engrenage et des chemins de roulement aident à maintenir une épaisseur de film d'huile constante et à réduire le risque de piqûres ou de rayures. La finition de surface plus lisse obtenue grâce à un meulage ou un affûtage de précision contribue également à la réduction du bruit et à un couple de sortie stable pendant un fonctionnement continu.

7. Avancées dans la technologie de revêtement

La fabrication moderne a introduit des solutions de revêtement avancées telles que PVD (dépôt physique en phase vapeur) and revêtements à base de céramique , qui offrent à la fois résistance mécanique et protection contre la corrosion. Ces revêtements en couche mince présentent une excellente adhérence, une résistance à la chaleur et un faible frottement, ce qui les rend adaptés aux entraînements d'orientation hautes performances utilisés dans des environnements industriels exigeants.

Conclusion

La durabilité d’un système d’orientation horizontale dépend de la synergie entre des matériaux de base solides, des traitements thermiques précis et une protection efficace des surfaces. Les aciers alliés à haute résistance, les engrenages trempés et les revêtements résistants à la corrosion permettent collectivement au variateur de fonctionner de manière fiable sous des contraintes mécaniques et des expositions environnementales. À mesure que la technologie progresse, les traitements de surface innovants et les améliorations des matériaux continuent de repousser les limites de la performance, garantissant que les entraînements de rotation horizontaux restent efficaces, durables et capables de répondre aux exigences rigoureuses des applications d'ingénierie modernes.